はじめに

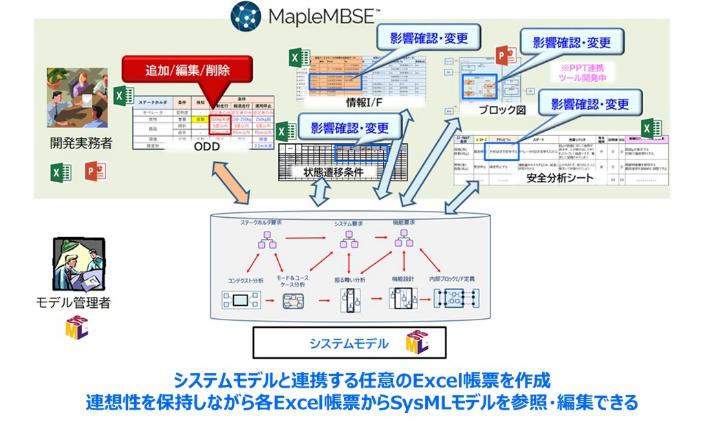

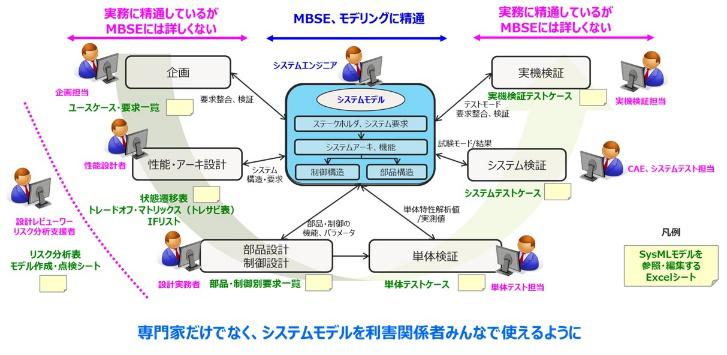

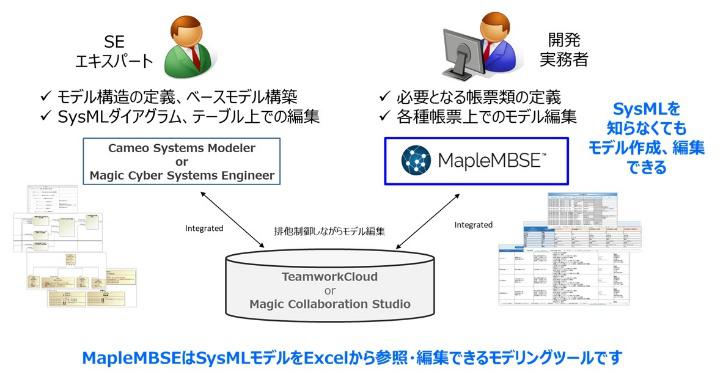

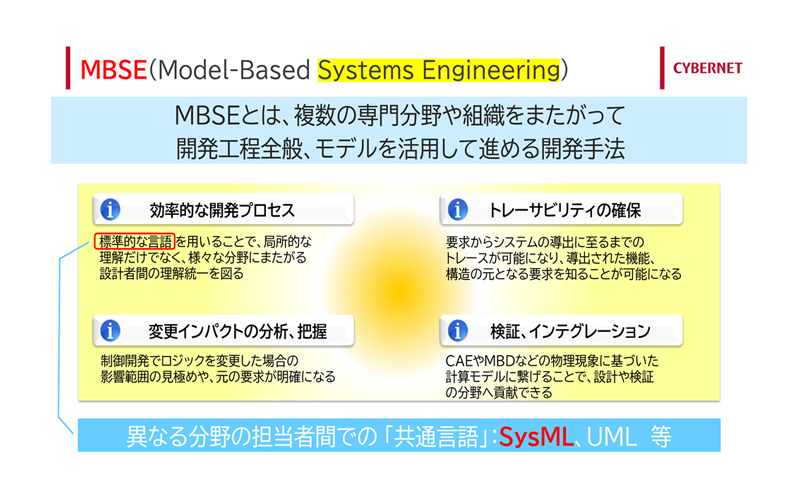

サイバネットグループでは、SysMLを用いたMBSE(モデルベースシステムズエンジニアリング)とCAE(シミュレーション予測)の連携技術を活用し、お客様の開発課題を解決するソリューションをご提供しています。

昨今の製造業界では電動化や自動化により、これまでに無い複雑な運動制御を求められるだけでなく、開発期間の短縮要求など取り組みに向けて、その為、複数システムで成立する製品の予測技術や活用が求められています。このような環境下で、“モデル”をベースに開発を進める(MBSE※1)と、高精度な解析CAE(MDB※2)を統合するシステム検証技術[MBSE-MBD連携]が注目を集めています。

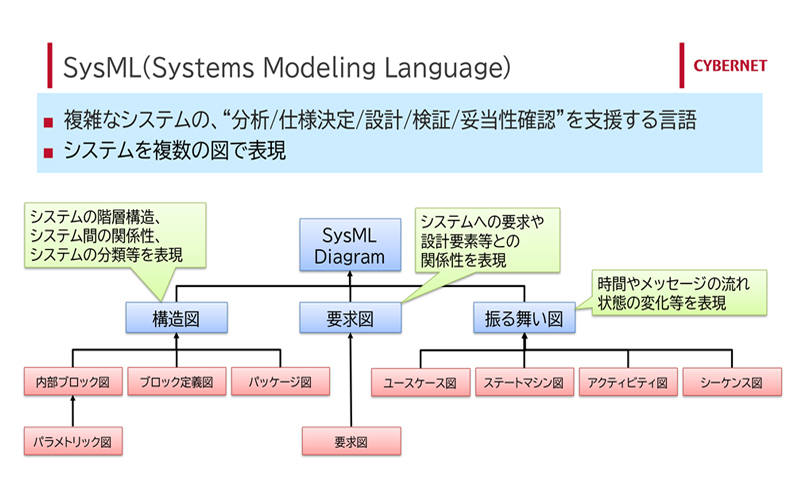

※1:MBSE=Model-Based Systems Engineering / プロセス全体を、モデルを活用して実行・管理する手法でシステムの要件、設計、解析、検証などを統一されたモデルを通じて複雑なシステム開発を効率的かつ高精度に進めることが可能となる手段のひとつ

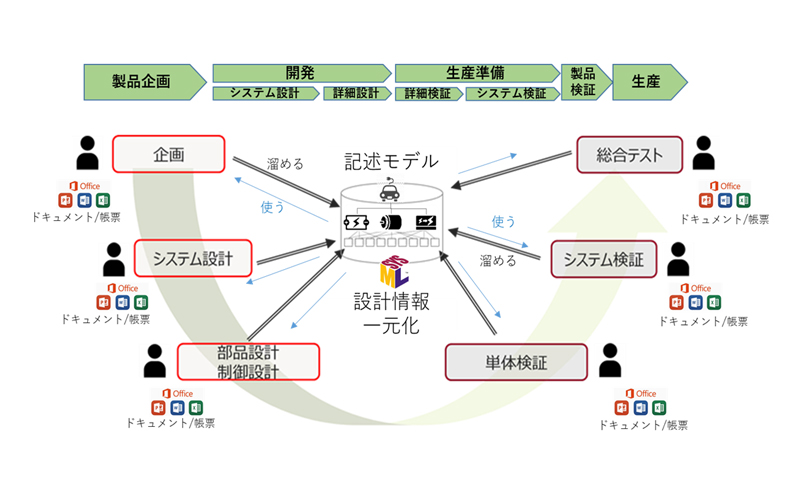

※2:MBD =Model-Based Development / 製品やシステムの設計・開発プロセスにおいて、モデルを中心に据えて設計、シミュレーション、検証を進める手法で従来の文書ベースや試作中心の開発に比べ、効率的かつ高精度な開発を可能とする手段のひとつ(図1)

MBSEにおける“モデル”とは、記述モデルを指しシステムの構造、振る舞い、要件、制約などを形式化し、視覚的に表現したもの(図2)

モノづくりの現状と課題

現在、多くの製品はスマートフォンアプリなどと連携し、複数のシステム構成や制御パターンが求められるなど、開発の複雑化が進んでいます。一方で、各国の新たな法規制への対応により、従来の個別のモノづくりからプラットフォーム開発への移行が加速しています。(プラットフォーム開発とは、製品の基本構造を統一、効率的な開発を可能にする戦略のこと)

このようなモノづくり流れの中で、以下のような課題が顕在化しています。

プラットフォーム開発における最適化と性能予測技術の必要性

プラットフォーム開発では、製品の基本構造を統一しつつも、異なる性能要求や用途に対応するための最適化が求められます。例えば、EV(電動化)技術では<小型・中型・大型>のモーターと、<弱・中・強出力>のインバーターを適切に組み合わせ、制御パターンを最適化することが重要です。

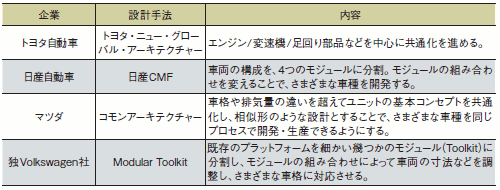

また、自動車業界では同一のシャシーを使用しながらエンジンや内装部品を共用化して異なる派生車種を展開する手法が採られています(表1)

同様に、家電業界でも冷蔵庫やエアコンなど、異なる製品間で共通の制御基板を使用するなど、プラットフォームを活用した開発が進んでいます。

これらの取り組みにおいて、開発初期段階でのシステム間を繋ぐ性能予測の技術が不可欠となっており、シミュレーション技術の活用が求められています。

サイバーセキュリティの重要性

製品がネットワークに接続される機会が増える中、サイバー攻撃への対応が不可欠となっています。特に、車両の遠隔操作リスクや、家電製品の個人情報漏えいリスク などが懸念されており、開発段階からセキュリティを組み込む必要があります。

高度化する要求への迅速な対応

商品や性能要求の変更を、ドキュメントベースではなくモデルベースで管理する必要があります。

出典:日経XTECH(https://xtech.nikkei.com/dm/article/COLUMN/20120328/210335/)

従来の開発では、モーターとインバーターは個別に開発され、それらを組み合わせて適合させる手法が主流でした。しかし現在では、モーターとインバーターのそれぞれに独自の制御機能を持たせることで、多様なモードを制御パターンとして管理し、効率的なEV走行を実現するアプローチへと進化しています。これにより、新たにモーターやインバーターを開発することなく、組み合わせ×制御パターンの最適化によってEV技術が進化しています。

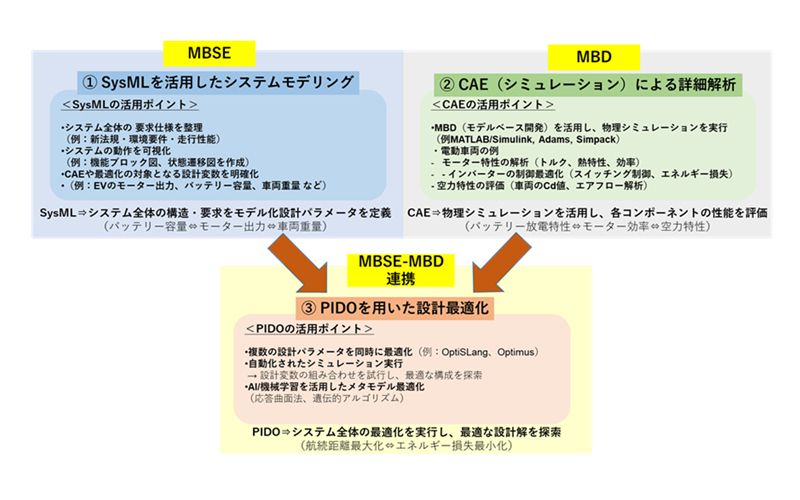

こうした開発の変化に伴い、SysMLを用いたMBSE(モデルベースドシステムズエンジニアリング)とCAE(シミュレーション)を活用したシステム開発[MBSE-MBD連携]が重要視されるようになってきています。

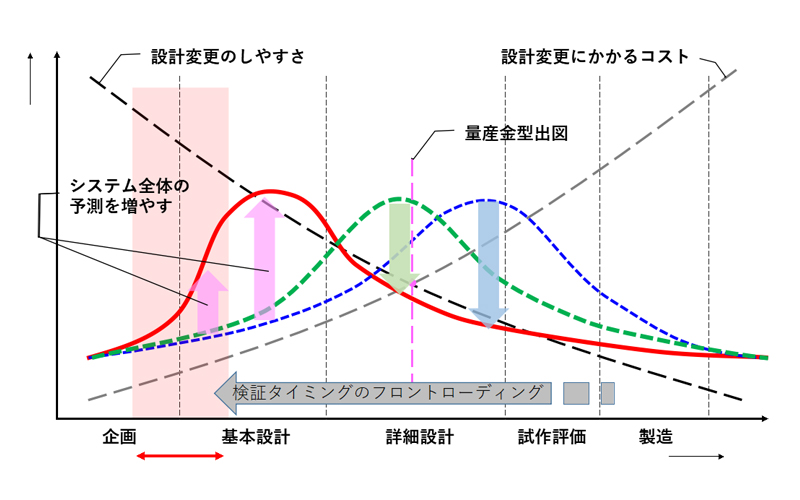

SysMLを用いたMBSEとCAE(シミュレーション)を連携させる理由は、開発期間の短縮に対応するために不可欠だからです。開発の初期段階で“精度の高い結果”をもとに設計検討の精度を向上させるMBD(モデルベース開発)との連携が求められています(図3)

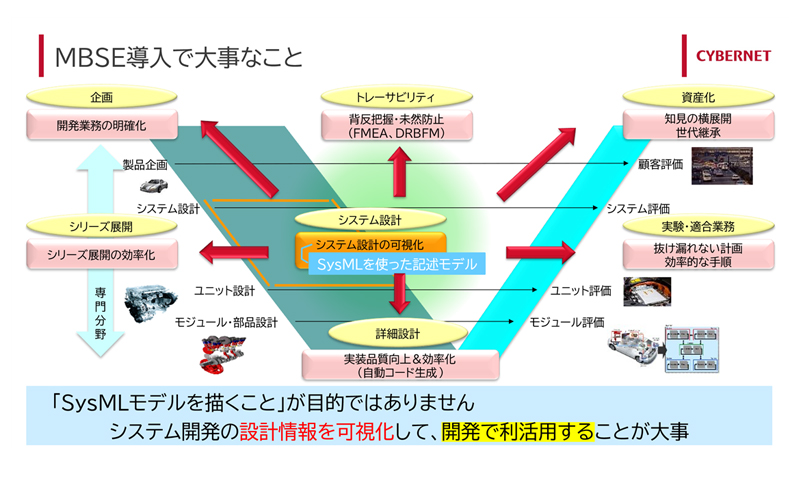

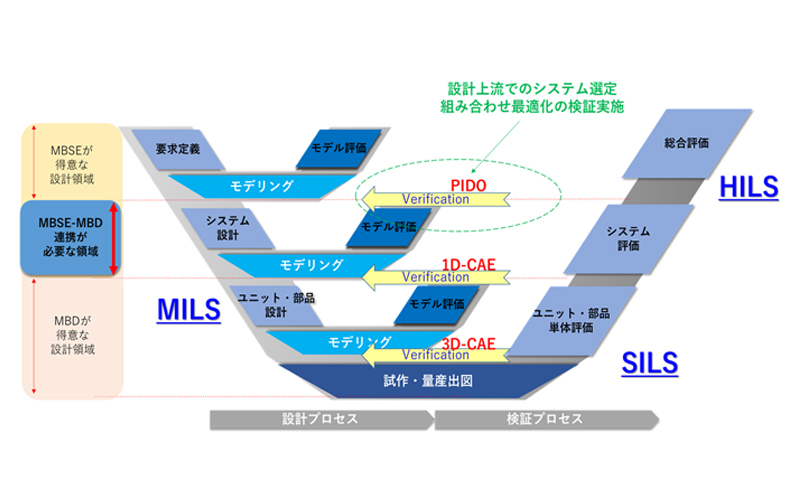

また、車両の新法規対応や環境性能、走行性能など、高度化する要求に迅速に対応するためには、商品・性能要求の追加や変更をドキュメントベースではなく、モデルベースで管理するMBSE技術の活用が重要になります(図4)

モノづくり課題の解決アプローチ

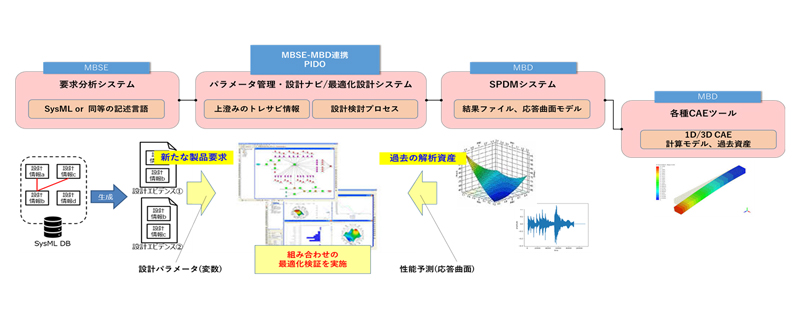

これまで、MBDとMBSEはそれぞれ独立した技術として活用されてきましたが、両者を組み合わせることで、より高度な開発手法となる「MBSE-MBD連携(図5)」へと発展していくと考えています。

本稿で述べたような課題意識を持つ方々に向けて、複数のシステムを統合し、より効率的な開発を実現する「システムズエンジニアリング」への第一歩を踏み出していただくために、弊社グループが取り扱う最適化実行ツール(PIDO※3)とSysMLモデリングツールを活用したMBSE-MBD連携 技術をご紹介します(図6)

※3: PIDO=Process Integration and Design Optimization / プロセス統合と設計最適化を指し、シミュレーションや設計プロセスを統合し、最適化を効率的に実行するためのツールや手法を意味します。

PIDOの主な3つの特徴と役割

異なるシミュレーションツールの統合

⇒CFD(流体解析)、FEM(構造解析)、MBD(モデルベース開発)など、異なるツールやソフトウェアを連携させ、一貫した解析・設計プロセスを構築する。

自動化と最適化

⇒解析プロセスの自動化により、設計のパラメータスタディ(試行錯誤)を短時間で実行し、最適な設計案を導出する。

⇒AIや機械学習と組み合わせた設計最適化(DOE、遺伝的アルゴリズム、ベイズ最適化など)を実施できる。

開発期間の短縮とコスト削減

⇒複数のシミュレーションを同時並行で実行することで、開発時間を短縮し、試作回数を減らせる。解析結果のデータ管理や可視化を行い、意思決定を迅速化できる。

・PIDOツール製品例(弊社及びグループ会社取り扱い)

OptiSLang(Ansys社)、ModelCenter(Ansys社)、Optimus(Noesis/サイバネット)

MBSE(モデルベースシステムエンジニアリング)とMBD(モデルベース開発)は、それぞれ得意とする領域が分かれていましたが、今後はこれらの技術を融合し、システム評価や設計の上流工程での当たり付け精度の向上が求められます。MBSE+MBDが対象とする範囲は広く、すべての領域を最適化実行ツール(PIDO)、SysMLモデリングツール、CAE等の個々のツールではカバーすることはできません。しかし、設計上流段階でデータから設計仕様を分析検討する工程において、これまで培ってきた過去の設計エビデンスや実験結果(CAE結果含む)の多くデータ(資産)から開発課題の解決につながる糸口が分析結果から予測出来き“設計の早い段階で検証/判断が可能”となると考えます(図7)

これまで、MBSEとMBD連携に関する技術を紹介してきましたが、最も重要なのは、新しい製品を開発する際に、どれだけ過去の設計資産を有効活用できるかという点です(図8)

もし、まだうまくツール活用できていないと感じる部分があれば、ぜひご相談ください。

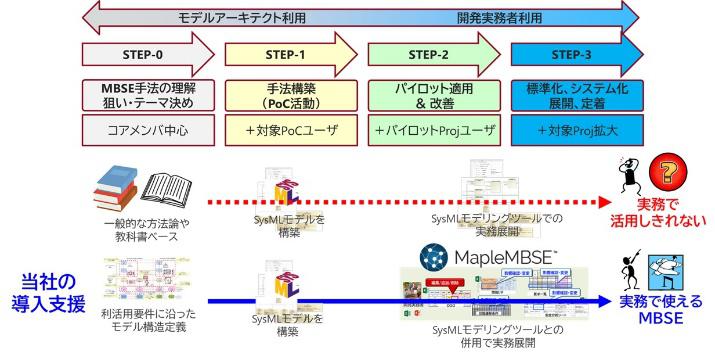

サイバネットシステム(株)、サイバネットMBSE(株)では上記のような課題に対して、システムズエンジニアリングからMBSEまでを一貫してサポートさせていただき、お客様の業務の実情に合わせたソリューションを提案させていただいております。お客様と共に考えながらの共創的なご支援を行っております。コンサルティングサービス、並びにツールに関してご要望、ご連絡をお待ちしております。