中級者向け

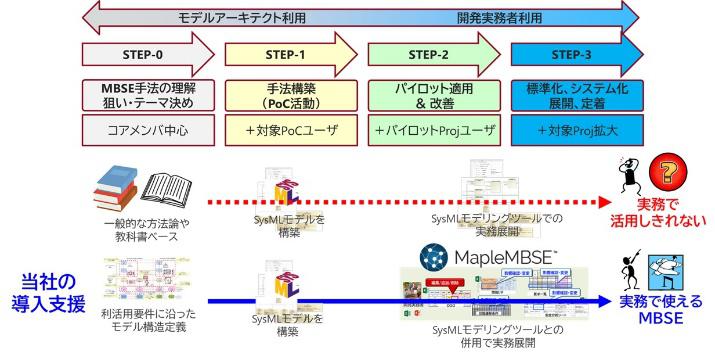

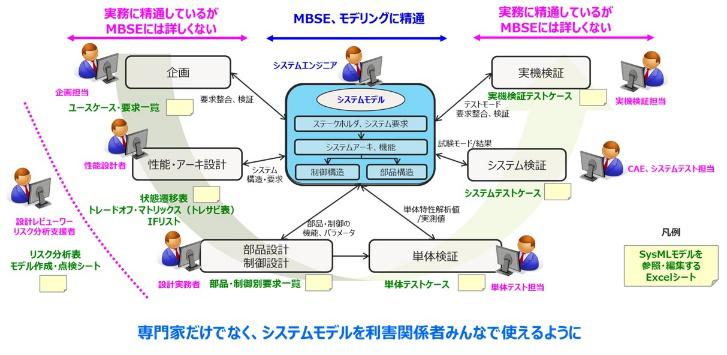

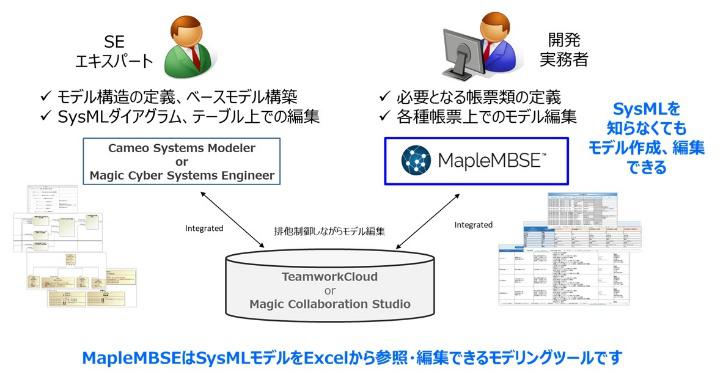

近年、様々な業界の方がMBSE(モデルベースシステムズエンジニアリング)への取り組みを開始されております。適用対象もモノから組織・人員配置等まで幅広く、規模も関係会社を巻き込んだ大きなものから、部内等の小さなものまで様々存在します。このMBSEは、要素間の関係性を定義・記録して、外部や内部から見たシステムとして、あるべき姿・役割・構造・偏り等が見えてくるメリットがありますが、モデルを作成して終わり、というわけではありません。いわば、人の考え・経験・憶測を基に構築した記述型モデルである(物理モデルでない)ため、更新や充実化が必要になったり、確からしさ等の妥当性や評価適用面で検証が必要であったりします。故に、スタート地点に立ち、どこまで活用するかといったビジョンが重要で且つ原動力になります。

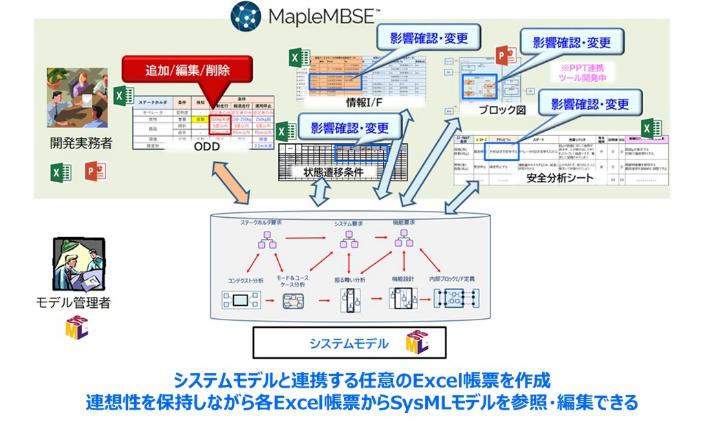

本稿では、MBSEを皆さまの現場で活用するために、MBSE内部や細かい仕組みよりも、影響把握や評価・検証に利用するに当たっての概略的な活用面にフォーカスして紹介致します。変化点に対して 影響を及ぼす範囲(影響あり/なし)だけでなく、どの程度の影響か、といった定量視点でも見れるようになります。つまり、以下のように繋がることになります。

混在情報・担当者依存での判断

⇒ 関係性の整理・見える化

⇒ 影響範囲・項目把握

⇒ 影響定量評価・性能両立

MBSE×応答曲面

その影響定量評価・分析・性能両立の実現手段の1つとして、MBSE×応答曲面 があります。

結論から申しますと、要件の定義にMBSE、関係性分析に応答曲面を用います。既存の技術ではありますが、組み合わせて補完することに意義があります。

MBSEでは記述型モデル故に 客観的に物事・現象を見ること、応答曲面では関係性の具体化がポイントになります。

よく、『MBDやCAEに繋げるのであろう、それだと敷居が高い、モデルが無い』等 耳にしますが、難しく考えることはありません。現象を反映した関係性があれば良いのです。初めは仮でも構いません。線形関係を脱した3点以上の点群から始まり、傾向を示すベンチマーク点群データ、簡易推定式、実験結果、CAE結果等 レベルは様々ですが、いずれかがあればレベルに応じた 定量化・分析・性能両立を行うことができます。つまり、初めから詳細な全てが無くても、先を見越して、必要な検討・精度に応じて、差し替えていけば良いのです。

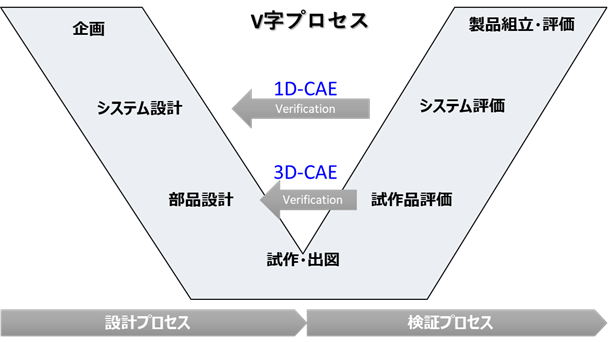

また、適用範囲・ステージも多岐に亘ります。下図V字左上で 仕様が決まっていない企画・構想の段階での性能目途付けや、V字下方の 部品設計・試作品評価段階での実験・CAEを活用した性能未達対策・詳細検討等 様々な段階に応じて適用することができます。検討データ・結果を蓄積・流用して次の開発へ活用することも可能で、企画段階の精度向上にも繋がります。

ここで皆さま、お気付きでしょうか? このような検討に既に取り組んでおられませんか?そうです。MBSEは全体俯瞰・拡張性のメリットがありまして、現在の検討の少し上の観点で、検討対象の外(いわゆる 外部システム)との関係性を部品主従関係や検討工程等の観点で定義し、検討対象と組み合わせることで、検討範囲の外の影響まで捉えることができるようになります。把握できる情報は、取り組みレベルに応じて様々で、大枠の影響範囲・項目の把握から詳細な定量評価・分析まであります。

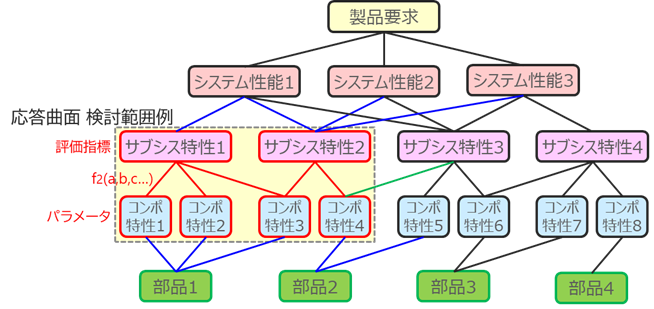

もう少し具体的に申しますと、MBSEにてシステムを基にした階層構造で使用する因子を分類・管理して、応答曲面でその因子の関係性を分析することで役割分担をし、MBSEと応答曲面のデメリットをカバーします。段階的に拡大・見直しができるボトムアップ手法で、関係性を構築できるところから取り組みを開始できます。

応答曲面単体に対して

ここで、おそらく経験がある方でしたら、『応答曲面単体と変わらない、何が違う?』『アセンブリ部品Aを担当しており、その因子は全て考慮している』と言われると思います。では、外部(検討範囲外)の部品Bが変更されたり、部品A内の既製小部品A1を他社製に変更したら、どうなるでしょうか?

ある状態の静的検討では良いのですが、変化・変更を伴う動的検討では、外部情報(自担当外)との組み合わせ(システムまたぎ) や グルーピング で捉えることが必要になってきます。MBSE×応答曲面 では、そこに対応できます。

MBSE×応答曲面のイメージ

一般的な応答曲面単体の検討範囲(下図 黄色)における、パラメータ(コンポ特性)と評価指標(サブシス特性)の関係[f2(a,b,c…)]を1階層表すだけでなく、範囲内パラメータ変更が 範囲外のサブシス特性3,4 や 上位システム性能1 にどう影響を及ぼすか とその逆、また、部品1の差し替え・変更によりどのパラメータが変動するといった システムまたぎ(多階層・横展開)の拡張・管理が可能になります。

もう1つ、技術分野の例を紹介しますと、『入力を制するものは全てを制す』という教訓があります。これは、自分の担当範囲の検討だけで良いのか、商品全体として俯瞰できているのか、そもそも検討プロセスに偏りがあるのではないかということを気付かせてくれます。

性能値 = ①構造伝達系(剛性・質量・熱伝導率等) × ②入力(力・温度等) + ③制御系(遅延制御等)

上記は、一般的な開発・設計現場で構造検討・対策をする上で、意識する関係性です。

従来では、②入力を先に決め打ちして、①構造伝達系で構造検討を行いますが、複数性能が関係して制約が強く、検討自由度が少ない場合、既成概念を覆す新技術を適用しない限り、性能を両立できる解・仕様が見つからない状況も存在します。そのような際、最終手段で ③制御系で対策しますが、根本的な解決にならず、コストも悪化してしまう実情があります。そこで、他部品群と入力や複数性能の傾向・影響を分析して、設計変更のエビデンスとしたところ、他部品群の改善で②入力を小さくできることが解り、③制御系に頼ることなくトータルで性能の両立を実現できました。

この例では、そもそもの入力値の決め付けにより、過剰な構造検討をすることになり、成立する構造がないため更には制御でカバーしようと本末転倒な事象が起きていたこと、また、複数性能面でも各部品への機能・役割の分散化・割り付けができておらず、当該部品に偏りが生じていたことを示しています。

担当範囲だけでなく、MBSE×応答曲面で全体俯瞰による影響把握が目途程度からでもできていれば、上記を回避できていたかもしれません。教訓のように、どのような分野でも入力・前提は重要である、全体俯瞰・繋がりが重要であると言えます。

新技術適用については 存在すれば良いのですが、そこだけの視点で捉えると、解が存在しない場合に捏造等の不正にも繋がりかねないので、今ある状況で本当に解が存在しないのか MBSE×応答曲面で整理してみることをおすすめします。

最後に

MBSE×応答曲面のツールがあれば解決 と考えてしまう方がおられるかもしれませんが、あくまで手段であり、活かせるかはその人次第と考えます。適用の仕方も様々で、取り組み・手段・答えは1つではありません。

ツール既存機能等で判断せず、お困りの際は弊社までお気軽にお問い合わせください。御社に合った内容を検討・提案させて頂きます。皆さまのお役に少しでも立てましたら幸いです。

【執筆:三宅 將史】